项目建设必要性分析

项目的建设有利于填补我国DCPD-RIM技术空缺

我们从以下几个时间点来参数我国DCPD-RIM技术的发展历史:

在90年代初---国内一些科研机构开始跟踪国际前沿,开始了PDCPD材料方面的探索,进行了实验室研究。但由于我国的石化产业相对落后,原料DCPD产量很少,加上国内对PDCPD-RIM制品的需求基本没有市场。而且,也由于PDCPD技术长期被美日垄断,原料提纯技术和模具工艺设计等因素制约,导致推广应用的成本较高,中国在该领域的发展进展缓慢,市场认知度也不高,造成了国内对于DCPD应用研究和PDCPD-RIM技术开发研究一度停滞不前。

进入新世纪,随着我国石油化工的发展,我国石化生产中的碳5馏分产量逐年增加,已可满足PDCPD-RIM制品生产的需求。国内对聚双环戊二烯材料性能和应用的认识也逐步深入,应用需求越来越多。

2006年----廊坊森辉公司曾使用日本的DCPD-RIM原料和设备进行过PDCPD军用空投包装的生产制造。

2013年----西方做出的PDCPD产业全球报告中曾提到:“在中国及其他亚州地区的PDCPD制品生产几乎是空白,故本报告只讨论美国,欧洲和日本的PDCPD制品生产情况。”可见PDCPD制品在国内属于一种鲜为人知的新型材料。

2015年---在节能减重降污染的政策引导下,很多企业也开始关注和使用这种新型材料,其中陕汽、柳工、三一重工等企业已经在产品上开始应用PDCPD制件。上汽,北汽福田,宇通等车企也已对此材料进行了关注,并展开了一些测试。DCPD-RIM技术已经在国内开始流行,但是目前PDCPD制品与碳纤维复合材料碳纤维在汽车应用,基本上依赖于进口。(备注:目前有包括长沙特种玻璃钢有限公司、成都盛达强科技开发有限公司、合肥华柏新材料有限公司、江苏求实塑业有限公司、长沙金镂科技有限公司、浙江瑞琼高分子材料有限公司、河北凯利新型材料有限公司等多家DCPD-RIM制品生产企业在从事PDCPD材料的生产和研发,但是处于起步阶段,并未能量产)。

2016年,国产的聚合级DCPD物料年产能约为3000吨,与之配套的生产设备,模具和工艺都已经国产化,成套化。根据目前的市场开发情况,市场缺口量超万吨。

项目从技术上的原料改性、新型催化剂合成、反应注射成型工艺和设备改进方面进行了全方位广泛研发,已开发出了高强、高韧、阻燃等高性能DCPD材料可应用于汽车后市场,不仅仅解决了国内聚双环戊二烯材料制品发展相对滞后,市场认知不足,相关生产设备自主化程度不高的诟病,通过量产(年产48万件PDCPD新材料)将逐步取代我国新材料对进口的依赖性。

项目的建设将有利于我国碳纤维复合材料产品的升级

我国碳纤维复合材料正处于经历艰难缓慢的发展期:中国从上世纪 60 年代开始碳纤维生产的研究,同时也是碳纤维的消费大国,然而我国碳纤维消费仍主要依赖进口,国产碳纤维产业在原丝的生产和碳化技术上存在技术瓶颈,产品仍处于初级阶段,落后世界领先水平,同时以美、日为首的发达国家始终保持着对中国碳纤维行业严格的技术封锁,价格竞争也导致碳纤维企业常年亏损。

而如今,随着技术的逐步突破,在下游需求的拉动下,中国的碳纤维行业虽然有了突破,但是同质化、仿制非常严重,产品仍处于全球产业的最低端,廉价、利润薄弱使目前我国碳纤维复合材料生产企业“活的很累”。

项目技术支持单位凭借二十多年的碳纤维复合材料经验、16年汽车后市场经验、15年汽车设计经验、15年化工材料经验、13年RIM生产经验以及8年汽车厂配套经验的优势,采用标准汽车设计流程进行产品设计和生产。奇靳下辖的蒂姆汽车技术科技(广州)有限公司,拥有40多个设计师的国内顶级汽车设计团队。

目前,项目技术方---奇靳已与国内外多家整车制造厂和汽车改装品牌合作设计不同车型的产品。专业的设计和研发、齐全的设备、优质的原材料、标准的制作工艺流程和完善的售前售后服务体系使奇靳的产品在业内得到广泛认可。未来,我们将会与客户展开更多的合作,开发更多的技术产品,以满足越来越高的市场需求。同时精益求精的产品与70万件的量产,最终实现碳纤维复合材料产品的升级。

有利于带动当地经济快速发展

项目建成达产后,将成为一家技术领先、规模一流、效益优良的综合科技型、颜发型、新材料生产制造型企业。可实现年均营业收入46,487.89万元(10年平均),年均利润2,874.84万元(10年平均),随着公司规模化生产以及效益的不断增长,公司在GDP、税收、解决社会就业等方面的贡献也将不断加大,项目必将发展成为地方经济发展的支柱性产业之一。同时,本项目可带动生产配套、物流运输、国际贸易等多个产业共同发展,其辐射效应、集群效应及规模效应,对浙江省地方经济整体的繁荣与增长都将起到广泛和深远的推动作用。

市场与行业分析

PDCPD行业分析

重点生产企业

聚双环戊二稀(简称PDCPD)生产分布主要集中在美国以及日本,中国产量不多,目前主要生产企业有日本Sojitz(双日株式会社)的METTON®LMR、日本帝人株式会社、日本ZEON(瑞翁)的PENTAM®、美国Materia Inc收购原Cymetech的Telene®和PrometaTM,以及1995年从美国大力神(Hercules)公司收购Metton业务的美国Metton公司。

我国PDCPD行业发展情况

20世纪90年代初,国内一些科研机构开始跟踪国际前沿,开始了聚双环戊二烯材料方面的探索,进行了实验室研究。但由于我国的石化产业相对落后,原料双环戊二烯产量很少,加上国内对聚双环戊二烯制品的需求基本没有市场。而且,也由于PDCPD技术长期被美日垄断,原料提纯技术和模具工艺设计等因素制约,导致推广应用的成本较高,中国在该领域的发展进展缓慢,市场认知度也不高,造成了国内对于双环戊二烯应用研究和聚双环戊二烯材料技术开发研究一度停滞不前。

进入新世纪,随着我国石油化工的发展,我国石化生产中的碳5馏分产量逐年增加,已可满足聚双环戊二烯材料制品生产的需求。国内对聚双环戊二烯材料性能和应用的认识也逐步深入,应用需求越来越多。

我国的主要研发机构有湘潭大学、天津大学、黎明化工研究院、河南科技大学、中油海科燃气有限公司和西北工业大学,但现仍处于技术不成熟阶段。

2006年日资企业廊坊森辉新材料有限公司率先在国内生产推广PDCPD制品,并具备一定产能,由于市场需求不振,目前企业PDCPD相关生产设备及技术人员已移交中国一拖集团。

2010年前后,河南科技大学的PDCPD新材料研究获得了河南省创新人才科技专项的资助,该领域的研究取得了长足的进步,经过多年的探索,目前,包括原料改性、新型催化剂合成、反应注射成型工艺和设备改进方面进行了广泛研发,已开发出了高强、高韧、阻燃等高性能聚双环戊二烯材料复合材料。现已获得专利20多项,出版专著一部,发表论文30多篇,整体水平在国内处于领先地位,由于技术及资金原因目前依旧无法实现量产。

2015年成立的PDCPD新材料产业联盟是目前国内PDCPD制品主要生产组织,目前该联盟10万吨/年的大型DCPD制品材料基地正在筹建。

总体而言,目前国内聚双环戊二烯材料制品发展相对滞后,从全球市场来看,美国、日本等国已实现聚双环戊二烯的工业化生产,目前美国与日本聚双环戊二烯产量占据全球市场份额95%以上,中国PDCPD新材料技术亟待升级。

碳纤维复合材料市场分析

全球市场概况

碳纤维是由有机纤维在1000℃以上裂解碳化形成的含碳量高于90%的无机纤维,碳纤维呈黑色,其质轻、强度高,同时具有易于成型、耐腐蚀、耐高温等多种优良性质,已经被广泛应用于军工、航空航天、汽车工业等诸多领域。

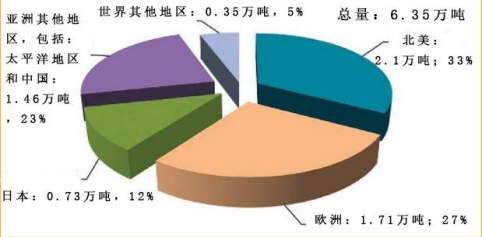

图表3-1 2017年全球各地区碳纤维需求(单位:万吨)

中国市场情况

从2014年以来,国内碳纤维需求按照13-20%的速度增长,增长的数据逐年攀升:2015年比2014年增长13.4%,2016年比2015年增长16.5%,2017年,国产碳纤维比2016新增了3800吨的销量,增长20%;

从目前的市场情况看,2018年比2017至少增长20%以上。按照2017的20%的增长,就出现传统市场的大约3800吨的自然增长。中国市场的需求数据的客观性非常自信,数据包含有详实海关数据的支持,也有对国内供应厂家,需求大户的反复校核。

图表3-2 中国市场碳纤维需求情况

碳纤维在汽车工业应用领域情况

随着环保标准标准趋严以及低碳生活方式的大力提倡,节能减排已经成为了汽车工业的重要研究课题。在内燃机效率革新有限的情况下,要达到减少尾气排放的目标,汽车车身的轻量化是解决问题的关键之一。

一般而言,汽车车身重量降低10%,燃油效率即可提高6%到8%;汽车整车质量减少100kg,油耗降低0.5L/100km,加速性能提升8%至10%。相比高强度钢、铝合金、镁合金等常见车用材料,碳纤维具有比模量和比强度高、质轻、安全性好等突出优点,是汽车轻量化的最佳选择,在汽车的各个零部件中均有广泛应用,例如汽车隔音板占汽车制造领域碳纤维的27%,前端支架占比23%,左移结构占12%,车身底盘占比13%。

碳纤维成本的下降对于扩大其下游应用而言十分重要,以碳纤维在汽车上的应用为例。影响碳纤维在汽车上大规模应用的主要障碍还是成本过高,目前电动车行业特斯拉Model3使用236kg铝合金,铝合金销售价格为10.6元/kg,宝马一辆I3系列电动车使用75kg的碳纤维复材,两者为行业竞争对手。1kg复材中60%使用碳纤维,复合后整体材料在333.33元/kg,宝马车I3系列碳纤维材料成本2500元/辆才可与特斯拉铝合金Model3存在竞争力。由此可见,未来碳纤维材料国产化成本控制在200元/kg(即20万元/吨),则在电动车领域具有替代传统铝合金的机遇,在传统汽车领域替代还要降低。

2017年,汽车占据了23%以上的显要份额和超过2.9万吨的需求。在汽车行业使用碳纤维复合材料主要归因于碳纤维复合材料基体材料的高效生产而降低了价格。由于价格下降,碳纤维复合材料也可以在未来几年用于中级车。混合动力跑车在它们的i系列热衷采用碳纤维复合材料。

PDCPD在汽车领域应用优势

针对汽车领域,项目产品具备以下几大优势:

1、大型强韧:即使不用金属、玻璃进行加强,也能形成耐用的具有高物理性能的大型一体化结构;

2、中、小量多品种:可有效地生产特殊规格车辆、自选件、公共汽车及卡车零件等中、小批量商品;

3、自由设计:可进行与市场需求对应的各种个性化设计,并考虑到空气特性的设计;

4、量化 :由于实现了低燃料费用化以及过载限制化,因而可实现金属及FRP部件的轻量化。

项目工艺流程与生产原料

PDCPD工艺流程与用料

根据4.1PDCPD介绍,工艺流程如下所示:

图表4-8 PDCPD工艺流程

模具加温 → 模具清理 → 原料比例、吐量设定→ 离型剂喷涂→ 合模→ 注料 → 待固化→ 开模 → 检验 → 修边 →磨边 →喷砂 → 底漆 → 面漆 → 品检 → 成品精细化处理(抛光、装配) → 包装

碳纤维复合材料工艺流程与用料

根据4.2碳纤维复合材料介绍,工艺流程如下所示:

图表4-10 碳纤维复合材料工艺流程图

取料(碳纤维预浸料) → 裁剪(自动下料机) → 铺贴(预成型)→ 成型(碳纤维热压成型台)→ 品检 → 切割修边 → 品检 → 初磨粗化 → 清洗、脱水 → 补土等表面缺陷处理 →底漆喷涂 → 细磨研磨(水磨) → 清洗、脱水 → 光油喷涂 → 品检 → 成品精细化处理(抛光、装配) → 包装